Para todo aquel que maneje alimentos, la limpieza y desinfección deben ser concebidas como un programa fundamental para el buen desempeño de las labores.

Desinfectantes y control de plagas

CON FRECUENCIA, EL TEMA DE LA LIMPIEZA Y DESINFECCIÓN ES OBJETO DE DISCUSIÓN EN TODAS LAS EMPRESAS PRODUCTORAS, PROCESADORAS, TRANSPORTADORAS Y COMERCIALIZADORAS DE ALIMENTOS, debido al impacto que estas prácticas ejercen sobre el producto final y las condiciones higiénicas que se requieren para que este tenga la calidad e inocuidad que exige el consumidor.

El menor descuido en aspectos de limpieza y desinfección no sólo genera mala apariencia del producto, sino que deja en entredicho el nombre de la empresa, y puede ocasionar problemas múltiples de contaminación microbiológica, proliferación de plagas y malos olores, que resultan inconvenientes para la empresa. La limpieza y desinfección, hoy por hoy, aparte de que son una exigencia de la normatividad -decretos 3075/97 y Decreto 60/02, que las convierte en un prerrequisito del sistema HACCP-, constituyen parte integral de los sistemas de calidad de la empresa, como es el caso de la bioseguridad, las buenas prácticas pecuarias, las buenas prácticas de manufactura o el mismo sistema HACCP; incluso, como la Organización Mundial de la Salud, OMS; la Organización Panamericana de la Salud, OPS; la Organización Mundial de Comercio, OMC; y el Codex Alimentarius, así lo expresan.

LA LIMPIEZA Y DESINFECTACIÓN DEBEN SER CONCEBIDOS COMO UN PROGRAMA FUNDAMENTAL, EN TODA EMPRESA DE ALIMENTOS.

Desde los puntos de vista técnico y administrativo, la limpieza y desinfección deben ser concebidas como un programa fundamental para el buen desempeño de las labores, el cual debe encontrarse estructurado como tal, por lo que es importante tener en cuenta los siguientes aspectos dentro del programa:

Desde los puntos de vista técnico y administrativo, la limpieza y desinfección deben ser concebidas como un programa fundamental para el buen desempeño de las labores, el cual debe encontrarse estructurado como tal, por lo que es importante tener en cuenta los siguientes aspectos dentro del programa:

Lo primero, es realizar una elección de los métodos de limpieza y desinfección. Es importante determinar cuáles son las necesidades de la empresa, de acuerdo con el tipo de proceso que se desarrolla, para determinar el método más eficiente. Como norma general, la primera actividad que hay que desarrollar es una remoción en seco de los residuos gruesos, para facilitar el desarrollo de las posteriores actividades.

El método de limpieza y desinfección seleccionado hace referencia a la forma práctica como se va a desarrollar cada una de las actividades para lograr el objetivo final, y es ahí cuando se hace necesario determinar el uso de agentes limpiadores y desinfectantes, su modo de aplicación y el uso de otros elementos coadyudantes como el agua caliente, a presión o el vapor, y los elementos necesarios para realizar las operaciones de la manera más práctica y eficiente.

Con relación a las sustancias de limpieza y desinfección, en el mercado se encuentran múltiples opciones, pero lo más importante en el momento de seleccionarlas es tener en cuenta características como:

– Que el producto sea inoloro y estable.

– Que sea el adecuado para el tipo de suciedad que se quiere retirar o que disponga de amplio espectro microbiológico.

– El costo y la relación de uso del producto.

– Que no sea corrosivo ni tóxico.

– Que cumpla con las disposiciones normativas del caso.

Se debe tener en cuenta, especialmente con las sustancias desinfectantes, la importancia de desarrollar una rotación adecuada para evitar que los microorganismos se vuelvan resistentes a la sustancia y esta pierda su eficacia.

Es muy importante que las sustancias de limpieza y desinfección se encuentren debidamente rotuladas, con el objeto evitar accidentes y situaciones molestas en la empresa.

Otro aspecto primordial consiste en seleccionar los implementos de aseo para las diferentes actividades, los cuales deben facilitar la realización de la limpieza hasta en los lugares de difícil acceso. Igualmente, es necesario que sean durables y de materiales higiénicos.

En la empresa, las sustancias desinfectantes y los implementos de aseo deben contar con un sitio apropiado para su almacenamiento.

El segundo aspecto importante es contar con personal debidamente capacitado y consciente de la importancia de su labor, la cual debe ser motivo de orgullo y compromiso con la empresa. Es necesario realzar la importancia de la capacitación, pues es indispensable que todo el personal diferencie lo que involucra la limpieza y la desinfección, maneje y conozca los productos que va a utilizar, utilice los implementos de protección por convicción y desarrolle las actividades conforme a los procedimientos establecidos en la empresa.

Para que los procedimientos y cronogramas de trabajo estén acordes con la realidad de la empresa, es necesario que el jefe involucre al personal en el desarrollo de los mismo y atienda sus opiniones, para, una vez desarrollados por escrito, sean presentados y divulgados a todo el personal.

Finalmente, es importante realizar seguimiento y control del programa, con el objeto de determinar el cumplimiento de las actividades trazadas y el buen desarrollo de los procedimientos, para lograr el objetivo propuesto. Este seguimiento se puede realizar mediante el uso de formatos adecuados, diseñados para las necesidades de la empresa y mediante análisis de laboratorio que permitan determinar la verdadera limpieza y desinfección de la empresa.

Antes de diciembre

Representada por técnicos de Fenavi, la industria avícola participa activamente en la definición de la nueva norma, que se enmarca dentro de la filosofía de la Organización Mundial del Comercio, OMC.

ANTES DE QUE FINALICE EL PRESENTE AÑO, LA INDUSTRIA DE ALIMENTOS Y BEBIDAS DE COLOMBIA deberá someter el uso de sustancias limpiadoras y desinfectantes a un reglamento de alcance nacional, cuyo estudio viene adelantado desde hace unos cuatro meses un comité de especialistas, conformado por los responsables de las áreas técnica y operativa de las empresas del sector. El trabajo se viene haciendo a instancias del Instituto Colombiano de Normas Técnicas, Icontec, luego de que este organismo viera la necesidad de unificar criterios en torno al tema, en busca de estructurar una legislación que consulte la realidad del momento.

En consideración a la diversidad de alimentos y bebidas que produce, procesa y transforma esta industria, el tema es objeto de análisis por parte de cuatro subcomités, representantes cada uno de ellos de los subsectores de cárnicos, de lácteos, de grasas y aceites, y de bebidas. Cada uno de estos equipos trabaja para definir y precisar aspectos puntuales como el objetivo de un programa de limpieza y desinfección, la forma de llevarlo a cabo y los equipos y utensilios necesarios.

La normatividad sanitaria es clave en la regulación de actividades como limpieza y desinfección de operarios, equipos y utensilios de las industrias que en cualquier país del mundo procesan, transforman, empacan y manipulan alimentos para consumo humano, pues son básicas en la inocuidad que debe caracterizar a estos productos, y por ello se constituyen en soporte de las buenas prácticas de manufactura que debe aplicar toda empresa que aspire a que la autoridad certifique la calidad de sus procesos o sus productos.

Como todas las normas que expide Icontec, la que hoy se estudia pasará a consideración de la autoridad encargada de decretar obligatorio su cumplimiento, en este caso el Ministerio de Salud.

Recientemente, el Instituto para la Vigilancia de Medicamentos y Alimentos, Invima, expidió el Decreto 60 en el que se establece que todo programa de limpieza y desinfección debe corresponder a un procedimiento operativo estandarizado que responda a las preguntas siguientes: qué se va a limpiar y desinfectar, quién lo hace, en qué forma, con qué productos y con qué frecuencia.

En opinión de Santiago Orozco Vallecilla, asesor de Fenavi en el tema HACCP e integrante del Subcomité de Cárnicos, esta norma debe hacer énfasis en aspectos valiosos como la capacitación del personal de aplicación, la clase y la calidad del desinfectante, el sitio de almacenamiento del producto, las diluciones que deben utilizarse, y el tiempo de contacto con la superficie donde se aplica. Fenavi aporta al debate la experiencia de sus profesionales en el tema de la legislación sanitaria y en los aspectos técnicos y operativos involucrados en la asesoría que en limpieza y desinfección presta a cerca de treinta plantas de beneficio de aves en todo el país como paso previo a la adopción del programa HACCP.

Orozco Vallecilla dice que la industria avícola puede mostrar ante el país la responsabilidad con que ha asumido la adopción de estos procesos de limpieza y desinfección, lo que ha elevado a las plantas de beneficio de pollo a la categoría de modelo en Colombia en esta materia.

Entre las empresas avícolas afiliadas a Fenavi, no menos de dieciséis, de distintas regiones, constituyen hoy el grupo más avanzado en la aplicación de limpieza y desinfección, prerrequisito para recibir la certificación HACCP. Entre estas están El Bucanero y Nápoles (Cali), Pollo Conquistador (Popayán), Savicol, La Granjita, Agroindustrias UV (Bogotá), Superpollo Paisa (Medellín), Distraves (Bucaramanga), Pollos Eldorado (Duitama), Altair y Ucana (Santa Marta) y Pimpollo (Barranquilla). Detrás de ellas están otras, como Pollos Carioca (Buga), Don Pollo (Armenia) Pollos Vencedor, Pollo Super, Olympico (Bogotá), Indupollo (Cartagena), Acondesa y Granjas El Socorro (Barranquilla) y PolloSan (Bucaramanga), que transitan el mismo camino, y a las que los asesores de la Federación les han recomendado introducir ajustes a los sistemas que aplican.

Revela Santiago Orozco haber encontrado en el citado comité, consenso alrededor de la necesidad de que se expida una norma, y en los sectores y las industrias involucrados, aportes importantes al estudio y a la discusión, pues todos buscan que las disposiciones que expida el Icontec consulten los intereses de todo el sector colombiano productor de alimentos. “El principal ganador en todo este proceso será el consumidor final, por la seguridad que tendrá de estar adquiriendo un alimento totalmente inocuo”, opina.

Roedores e insectos generan pérdidas económicas, constituyen un riesgo sanitario y obstaculizan el comercio de estos productos.

LA HISTORIA DEL CONTROL INTEGRADO DE PLAGAS (CIP) SE REMONTA A LOS AÑOS 60, cuando varios factores influyeron para que se comenzara una búsqueda de métodos diferentes a los hasta entonces utilizados para hacerle frente a este problema. Se pensó en complementar la aplicación de productos químicos con diferentes métodos profilácticos y obtener así mejores resultados, pues el mal uso de pesticidas había generado resistencia de las plagas, además de efectos negativos en la economía de las empresas. Pero la aceptación del CIP remonta los 70, a raíz del I Simposio de Científicos Agrícolas, reunido en Estados Unidos, cuando se publicó un primer documento sobre las directrices y los conceptos de control de las plagas, incluyendo métodos permitidos culturalmente, económicos y aceptable para el medio ambiente.

Desde los inicios del comercio de alimentos, las plagas son un serio problema económico y sanitario, y crean obstáculos técnicos al comercio de los mismos.

En los ambientes de las diferentes industrias se crean hábitats en los que interactúan las diferentes especies biológicas, generando factores de riesgo tanto para los alimentos como para la economía de las empresas, lo que aumenta sus costos de producción, por pérdida de la materia prima o producto final consumido, sino por el deterioro que las plagas a los mismos.

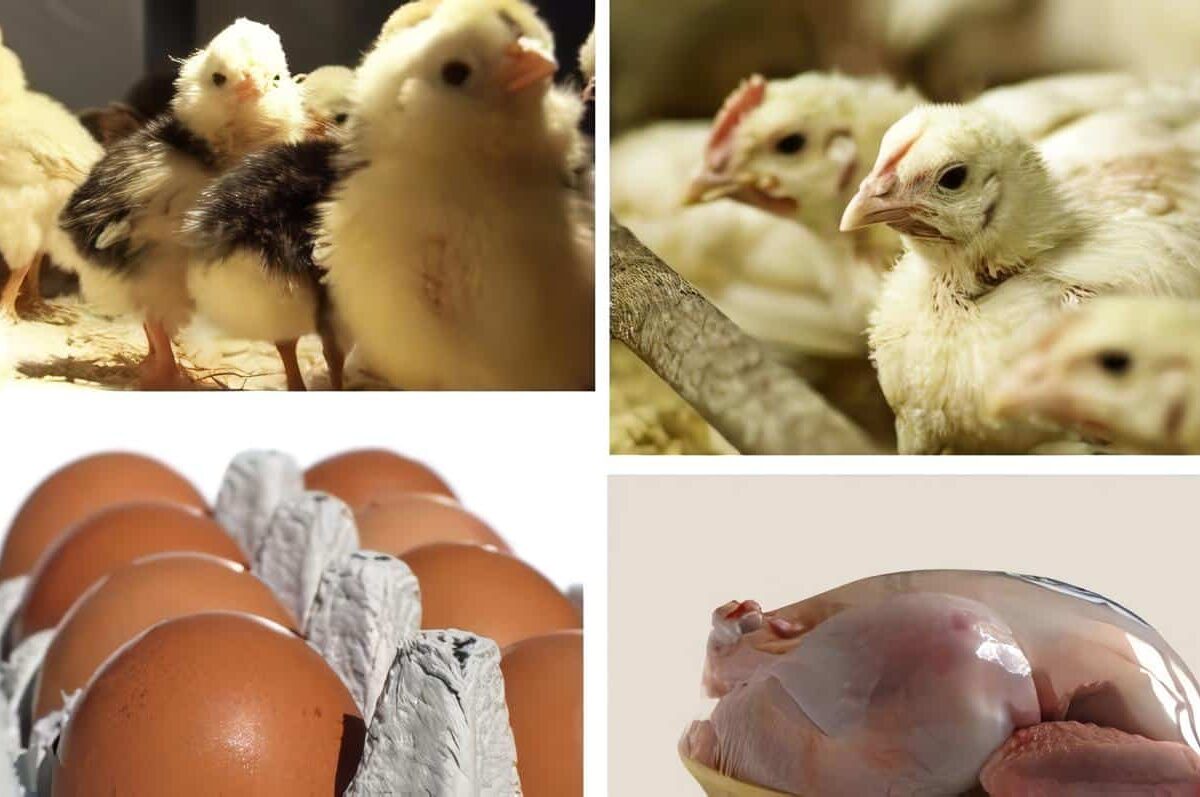

Las principales plagas presentes en la industria de alimentos, desde su producción primaria hasta su comercialización, son los roedores e insectos, cuyas características principales se resumen a continuación.

Roedores

Las ratas y los ratones pertenecen a la familia de los múridos, y sus principales especies, son: ratón doméstico (Mus músculos), rata noruega (Rattus norvegicus), rata negra o de techo (Rattus rattus) y rata de campo (Sigmodon hispidus).

CARACTERÍSTICAS BIOLÓGICAS DE LOS ROEDORES

Insectos

Los artrópodos, comprenden las especies que están asociadas con las plagas en general y las que interfieren con los sistemas productivos y el hábitat humano. Se destacan los ácaros, las arañas y los insectos.

Métodos para combatir las plagas

– Cultural (saneamiento ambiental), físico, biológico, químico.

– Suspensión de fuentes de agua. Secar bien las superficies de trabajo, no deja charcos o empozamientos en el piso. Tapar bien los tanques o reservorios de agua. Evitar la condensación de agua en bodegas y salas de proceso.

– Cortarles el alimento.

– Eliminar completamente todos los residuos que hayan podido quedar del proceso.

– Tapar bien las basuras y colocarlas en un lugar exclusivo y debidamente protegido.

– Mantener bien empacadas las materias primas y los productos terminados.

– No facilitarles el albergue.

– Eliminar las grietas o resquicios donde puedan esconderse.

– Colocar angeo en ventanas y ductos de ventilación.

– Colocar rejillas antiplagas en desagües y sifones.

– Colocar láminas antirratas y cortinas de aire en puertas de acceso a bodegas y salas de proceso.

– Mantener limpios y libres de materiales en desuso los alrededores de la fabrica.