Automatización

La industria avícola sigue modernizándose tanto como se lo permite el desenvolvimiento de la economía nacional, reflejada en algo tan sensible como la capacidad adquisitiva del colombiano medio.

JOSÉ ABELARDO SERRANO

En materia de innovaciones tecnológicas no existe entre Estados Unidos o Brasil y Colombia una diferencia tal que permita calificar a los dos primeros como países del primer mundo, y como del tercer al nuestro. En lo que sí la distancia entre ellos y Colombia es enorme es el tamaño de los mercados y de las empresas, lo que determina en buena parte hasta donde se puede avanzar en la modernización. Y dado que acometer esta tarea es muy costoso, en Colombia hacerlo está casi exclusivamente al alcance de las empresas más grandes.

Sin embargo, hoy existe como estímulo para que la industria, un poco independiente de su tamaño económico, pueda acometer la automatización, el ICR, Incentivo a la Capitalización Rural, que cubre entre 20 y 30% del valor comercial de los equipos.

Desde la incubación hasta el beneficio de las aves, en todas las áreas de la producción se puede hablar de modernización, como lo veremos a continuación, y de acuerdo con la percepción que del negocio avícola tienen productores, industriales metalmecánicos y comercializadores, en general.

Así, en materia de ventilación, un signo de dicha modernización se expresa en la instalación de termostatos, con los que la operación de los sistemas se automatiza al encenderse y apagarse de acuerdo con los cambios de temperatura; no sólo racionalizan el consumo de energía y los hay para todo tipo de necesidad. Según la opinión de los técnicos, un equipo automático de ventilación resulta rentable siempre y cuando el galpón donde se instale tenga más de 50 metros de longitud.

En incubación, Jorge Von Armin, de Industrias Guma, asegura que actualmente el sistema de mayor utilización, por los resultados que garantiza, es el conocido como de “tapa única”.

Explica que se opera por el principio de “todo dentro, todo fuera”, lo que implica que sólo puede utilizarse en las máquinas incubadoras de un solo cargue.

Otro sistema bastante utilizado es el que consiste en un pequeño carro en el que se transportan huevos fértiles hasta la incubadora, en cada de las cuales caben seis, cada uno con huevos de una edad distinta. Un tercer tipo de incubadora es el de estantería múltiple, en el que la ventilación se aplica uniformemente durante todo el tiempo.

La decisión acerca del tipo de equipo más recomendable depende del animal que se va a producir; si se trata de abuelas, por razones de bioseguridad debe elegirse el sistema de tapa única, pues en este caso los huevos son más valiosos y delicados que los que darán origen a pollos de engorde, por ejemplo. Asegura Jorge Von Armin que la tendencia entre los avicultores colombianos se inclina por el sistema de tapa única, cuyo valor es cerca de 30% por encima a de los otros.

El sistema de control de CO2 (dióxido de carbono o hidróxido de carbono), es indispensable en el sistema de tapa única, pues al expulsar este elemento, producido por los embriones, se elimina el riesgo de envenenamiento de los futuros pollitos.

Con los implementos ahorradores de energía, los costos por este concepto se rebajan hasta 14%, que cuando se tienen varias incubadoras equivale a mucho dinero.

Desprese automático

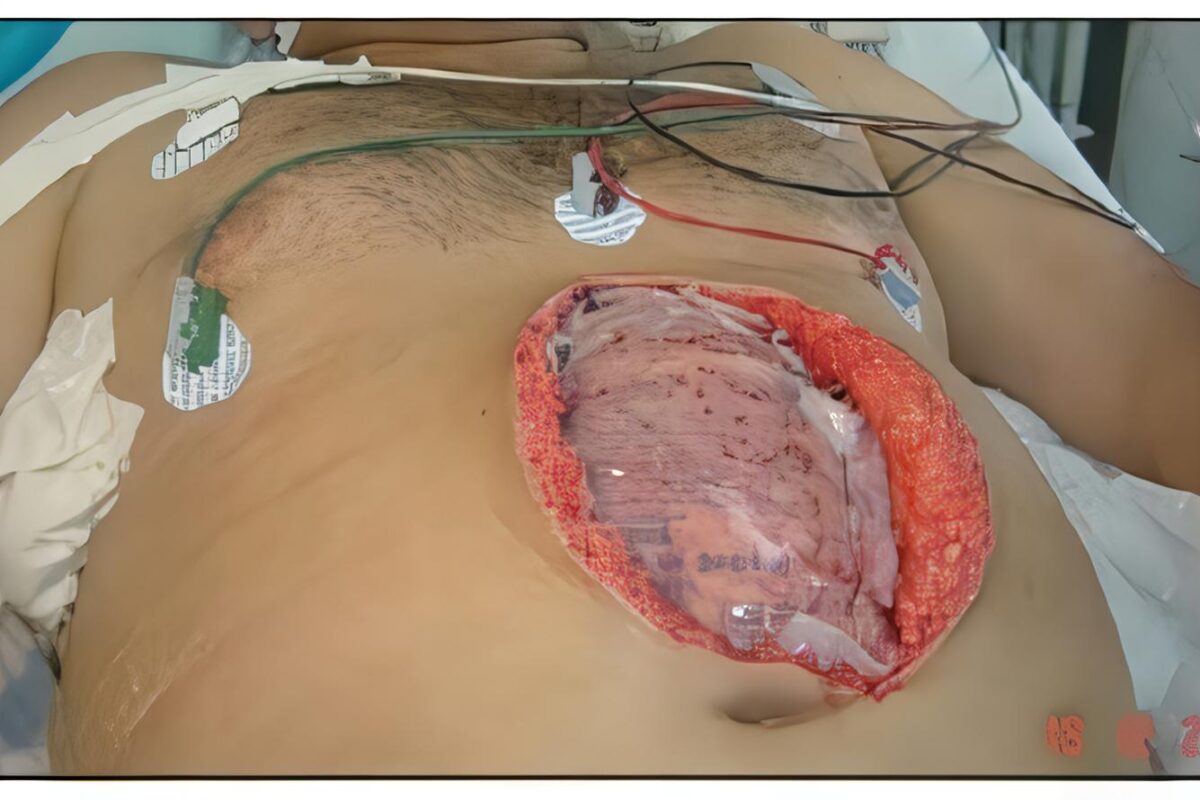

Los equipos para esta tarea tan especializada son importados a Colombia por dos o tres empresas, y proceden principalmente de Holanda y Estados Unidos, cuyos fabricantes ofrecen la mejor calidad. Explica Jairo Cáceres, representante de la firma ITA, que en Colombia sólo se ha instalado este sistema en plantas que benefician un volumen considerable de aves, como Friko y MacPollo, pues se trata que maquinaria cuya capacidad de despresado va de 2 mil a 6 mil pollos por hora, y porque su costo oscila hoy entre US$500 mil y un millón de dólares. Señala que la clave para un despresado automático perfecto está en la uniformidad del tamaño de las aves; sin embargo, cuando esta no es exacta, mediante cierta calibración, rápidamente los equipos quedan ajustados a esos cambios.

Además del económico, un factor que a juicio de los conocedores del tema ha incidido en forma particular para que no se masifique su utilización en Colombia es el del desplazamiento de mano de obra, pues se estima que no menos de ochenta personas quedan sin empleo en una planta por cada máquina que se instale.

Dennis Núñez Hughes, gerente de Industrias EMC, de Bucaramanga, dedicada a la construcción y montaje de equipos como silos y plantas para la elaboración de alimentos balanceados, asegura que en los años recientes la más destacada innovación es la instalación de equipos para la extrusión o expansión de los granos que intervienen en la formulación de las dietas para animales, con la que ellos mejoran entre 15 y 20% su capacidad de conversión. La verdadera novedad está en la extrusión de toda la fórmula (no sólo la de algunos de sus ingredientes), que además de mejorar la metabolización destruye algunos microorganismos dañinos presentes en los granos (salmonella, por ejemplo).

Este industrial santandereano reconoce que la adopción de esta tecnología ha sido lenta en razón de que la maquinaria necesaria para la extrusión puede costar alrededor de US$150 mil, de ahí que en estos momentos no pasen de tres las empresas que en Colombia la han instalado.

A propósito, asegura que la industria metalmecánica colombiana ha rebajado sus ventas en cerca de 50% en el último año, y que si bien el mercado externo surge como una alternativa, dentro del cual el de Venezuela sigue siendo el de mayor potencialidad, la actual situación de incertidumbre política en ese país lo hace inseguro. En años recientes, EMC ha exportado también a Chile, Ecuador, Perú y Centroamérica; el primero sigue siendo atractivo, Ecuador, estable por ahora, con el riesgo de sufrir problemas similares o iguales a los de Argentina; Perú y Centroamérica son, además de pequeños, muy pobres.

Porcentaje muy bajo

Los industriales que producen los equipos que intervienen en la automatización, y las empresas que los importan y comercializan aseguran que en Colombia esta innovación por ahora sólo cubre a cerca de 20% de los galpones, y que como es obvio, tan pequeño porcentaje corresponde a empresarios medianos y grandes, en el futuro y por carecer de ellas, los pequeños serán los primeros en verse obligados a abandonar la avicultura, pues el mercado les hará la vida cada vez más difícil. Todos están de acuerdo en que el mercado de máquinas, equipos y muchos implementos para la avicultura es, en términos de dinámica, casi estático, y con un horizonte muy poco claro, según el balance que del negocio hacen varios empresarios de este eslabón de la cadena.

Las cuentas de la automatización

Automatización

Automatizar la producción de huevo y pollo no es cosa de poca monta, dicen empresarios avícolas y comercializadores de maquinaria y equipos.

En un lapso que algunos analistas calculan no mayor a diez años, las empresas avícolas colombianas que ejercerán el liderazgo en el mercado serán exclusivamente aquellas que hayan automatizado casi en ciento por ciento sus procesos productivos. A tan radical conclusión han llegado por igual los productores, los industriales de la metalmecánica y las empresas que importan y comercializan maquinaria y equipos.

José Abelardo Serrano, presidente de la santandereana empresa Colaves, augura que la principal característica de la granja de ponedoras del futuro será la automatización; en tales circunstancias, agrega, los galpones para un mínimo de 8 mil animales desaparecerán porque el costo de mano de obra por huevo producido será muy alto. El, en cuyas granjas tiene galpones para 120 mil aves, explica que actualmente en su empresa se tiene una diferencia de $10 en el costo de producir un huevo en el piso y en jaula, representada en el ahorro de alimento, pues cuando se trata de aves en el suelo se habla de un consumo diario de 118 a 120 gramos por ave, mientras que en jaula es de 105. “De entrada estamos hablando de $5-6 de diferencia”, dice, y explica que en mano de obra, mientras que en el suelo un operario recoge diariamente 8 mil huevos, en una jaula de dos pisos, no automatizada, se recolectan 15 mil.

Hace notar que en los comederos, pasar del tradicional al automático representa un ahorro diario de 5 gramos de alimento por ave, que en 240 mil, como tiene él, significan $882 mil, algo así como $300 millones y algo más en un año.

José Abelardo Serrano vaticina que teniendo como argumento garantizar la salud de las aves, todos los bebederos serán de niple, ninguno de campana, porque la posibilidad de que en esta el agua se contamine es muy alta. Si por desgracia la situación actual del país se prolonga otra década, estima que a la automatización plena, como la viven hoy los países desarrollados, no se llegará en Colombia antes de veinte o treinta años.

A su juicio, en lo tecnológico parece estar llegándose al tope, y estima que en materia genética no ve cómo se pueda avanzar mucho más; en el caso de las ponedoras, haber conseguido elevar la producción a 350-360 huevos anuales por ave es una meta muy importante.

Hace los siguientes cálculos para el montaje de un galpón para ponedoras, de 100 metros de longitud y 12 de ancho, aclarando que en ellas se asume que el aspirante a empresario ha resuelto el tema de la propiedad de la tierra: ventilación, US$10 mil, valor en el que se incluyen túnel, paneles de control, cortinas, malacates y otros implementos. Comederos: US$6 mil. Bebederos: US$3 mil a US$5 mil; la variación está dada en la calidad de los equipos. La utilización de este sistema completo de ventilación permite una densidad de 16 aves por metro cuadrado, en piso, lo que da un total de 19.200 animales en el galpón propuesto.

En el sistema de jaula, una batería de cinco pisos, en las que pueden albergarse 48 mil aves, por lo menos, tiene un costo de US$200 mil. En una instalación de este tamaño es necesario aumentar la capacidad de ventilación.

Actualmente existen jaulas para el levante de ponedoras.

Se advierte que el uso de un sistema automático de clasificación de huevos es imperativo en cualquier granja donde la producción diaria de huevos sea de, por lo menos, 100 mil unidades.

Frente al tema, Gustavo Ospina, gerente de Pollo Olympico considera que en el campo de la genética se ha llegado a un punto muy alto, bastante cercano al ideal; por esta razón, estima el reto de hoy es para los nutricionistas, cuyo mayor desafío es diseñar dietas que respondan al potencial genético de las aves, del que asegura, actualmente sólo se explota 85%.

La unión de la genética con una buena alimentación y un adecuado manejo contribuyen a que, por lo menos las seis empresas colombianas de primer nivel estén hoy en un grado de eficiencia casi idéntico al alcanzado por esa industria en Estados Unidos. Ellas, dice, con el paso de los años van creciendo en tamaño, y por ende en la participación en la producción, lo que le hace calcular que a la vuelta de una década de sus granjas salga entre 70 y 80% del total nacional.

Calcula que en un plazo no mayor de diez años, las granjas de las empresas económicamente más fuertes serán las primeras en alcanzar la total automatización, y enfatiza cómo el confort de las aves, determinado por factores como la temperatura constante, permite casi duplicar la producción por metro cuadrado, que hoy fluctúa entre 22 y 23 kilos por metro cuadrado, es decir, llevarla a entre 37 y 40 kilogramos; simultáneamente rebaja en forma sensible la mortalidad.

La automatización tiene otra ventaja, y es que un plantel de 70 mil aves puede ser manejado por un solo galponero, mientras que si se carece de ella esa tarea no puede hacerse con menos de cuatro operarios.

En el tema de los costos para el montaje de una granja, Gustavo Ospina hace las siguientes cuentas para el caso de un galpón automatizado: entre $90 mil y $100 mil el metro cuadrado. En un área de 1.800 metros, con una producción de 38 kilogramos por metro, esto es, igual a 34 mil pollos en galpones de 150 metros por 12, tiene un valor de $180 millones, al que hay que sumar $130 millones por concepto del valor de los 34 mil pollos.

Las cifras señalan que el costo de producir un kilo de pollo era de $1.900 en la última semana de marzo; con esta consideración, si en ese galpón común y corriente se producen 69 mil kilogramos, el valor se eleva a $130 millones, a los que debe agregarse los 180 millones, va dando $310 millones que hay que multiplicar por $5.294, el valor de la construcción y dotación, por pollo. En síntesis, montar una granja para 200 mil animales de engorde, cuesta hoy $1.820 millones, sin tener en cuenta el valor de la tierra.