Medición de la dureza

Se realizó una medición de la dureza de una barra de 5 mm y otra a una barra de 6 mm en la escala HRC en un aparato para pruebas de dureza Antonik Rockwell.

Instrumento de medición y condiciones de las pruebas estáticas

Todas las pruebas de carga estática fueron realizadas en una máquina de evaluación de materiales universal (Series IX Automated Material Testing System, Instron Corp., Canton MA, Estados Unidos) con transductores de desplazamiento y celdas de carga compresiva, con temperatura ambiente controlada de 23°C y humedad del 50%.

Se utilizó una llave de torque, torcómetro, (Snap-on, Kenosha,WI, Estados Unidos) escala 40-200 libras-pulgada. La medición de distancias se realizó con un calibrador pie de rey digital (Mitutoyo, Japón). La deflexión fue controlada con un comparador de carátula con resolución de 0.01 de mm (Mitutoyo, Japón). Tanto las pruebas estáticas como dinámicas fueron realizadas en el CITEC Centro de Innovación Tecnológica de la Universidad de Los Andes, el cual está reconocido para pruebas de certificación ISO e ICONTEC.

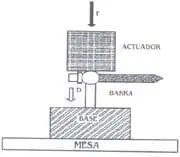

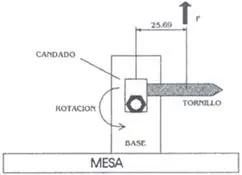

Modelo para la medición de la fuerza al deslizamiento axial

La configuración del modelo de evaluación es esquemáticamente mostrada en la figura 7. Una barra de 6 mm fue rígidamente fijada en un bloque de acero 25 mm por debajo del eje de un tornillo de 7.5 mm unido a la barra con un candado y una tuerca de 10 mm apretada con torcómetro a 120 libras-pulgada. Una fuerza longitudinal F fue aplicada al sistema de fijación de la barra al tornillo (candado) con un cilindro de acero, desplazado por el cabezal de la máquina universal a una velocidad de 12.5 mm/min.

Esta prueba se repitió con el mismo esquema y con una probeta idéntica apretando la tuerca manualmente sin cuantificación del torque aplicado, para simular las condiciones quirúrgicas.

Fig. 7. Modelo para medición de la fuerza al deslizamientos.

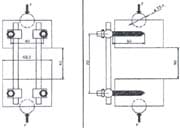

Medición de la rigidez en compresión axial con modelo de corpectomía total hasta la falla.

Se utilizó el modelo establecido por la ASTM (American Society for Testing and Materials)4, 9, 24. Figuras 8 y 9.

Fig. 8-9. Modelo de corpectomía total. Medición de la rigidez en comprensión axial hasta la falla.

Se fabricaron 2 cilindros de polietileno de 62.5 mm de diámetro para representar los elementos vertebrales, cada uno con una perforación hemisférica de 25.4 mm de diámetro a una profundidad de 18 mm. Se mecanizaron además 2 superficies planas a 15 grados en la cara posterior de cada cilindro permitiendo una angulación anteromedial de 15 grados de cada tornillo mientras se mantenía la perpendicularidad con la cara del cilindro. Se taladraron 2 agujeros de 4 mm de diámetro con una distancia de 40 mm entre sí, a 9 mm por encima de la base del bloque y éstos fueron utilizados para la fijación de los tornillos de 7.0 mm.

El instrumento de carga fue construido con un vástago de 13 mm con una esfera de acero al carbono SAE 10-40 de 25 mm de diámetro, los vástagos se anclaron a las mordazas hidráulicas de la máquina de evaluación universal. Las esferas se colocaron en las cavidades hemisféricas en los extremos opuestos de cada cilindro.

Se roscaron los agujeros de 4 mm utilizando una tarraja de 7 mm. Utilizando la llave en T se insertaron 2 tornillos pediculares de 40 mm de longitud. Basados en mediciones esque-léticas promedio21 la distancia entre los ejes de los tornillos en las direcciones superior-inferior y medio-lateral fue mantenida de manera consistente a 76 mm y 40 mm respectivamente. Para esta prueba fue utilizada una barra de 6 mm. Se colocó un conector transverso en el centro de las barras. Todas las tuercas fueron apretadas con el torcómetro a 120 libras-pulgada.

El análisis estático se realizó definiendo como falla la fractura de los componentes de la instrumentación o que hubiera contacto entre los bloques de polietileno. La fuerza fue aplicada con una velocidad de desplazamiento constante de 25.4 mm por minuto con una frecuencia de adquisición de datos de carga/desplazamiento de 10 Hertz (Hz).

Fig. 10. Modelo para medir la fuerza al doblamiento del sistema barra – tornillo – candado.

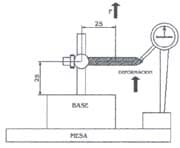

Modelo para medir la fuerza al doblamiento del sistema barra – tornillo – candado

Se realizó el montaje de un tornillo de 6.5 mm de diámetro y 40 mm de longitud conectado por medio de un candado con una barra de 6 mm la cual se encontraba anclada sobre un bloque de acero al carbono SAE 10-40 fabricado para tal fin y el cual a su vez se fijó sobre la máquina de evaluación universal. La conexión entre la barra y el tornillo se hizo a 25 mm del bloque de acero, la tuerca se apretó con un torcómetro a 120 libras-pulgada. Se aplicó una fuerza F a una velocidad de 0.635 mm/seg sobre el tornillo a una distancia de 25 mm desde el eje central de la barra un cable de acero1, 4. Figura 10.

Se definió fuerza al doblamiento como la fuerza requerida para producir una deformación permanente en el sitio de aplicación de la carga1

La deflexión versus carga fue controlada con comparador de carátula.

La frecuencia de adquisición de datos fue de 5 Hz.

Modelo para la medición del máximo torque del sistema barra – tornillo – candado

Se fijó rígidamente una barra de 6 mm a un bloque de acero unido a la máquina de evaluación universal. A una distancia de 25 mm se colocó un tornillo de 40 mm de longitud unido a la barra con un candado de 6 mm. Se aplicó sobre el tornillo una fuerza longitudinal F a una distancia de 25 mm de la fijación del mismo sobre la barra. Los elementos fueron apretados con un torcómetro a 120 libras-pulgada. La fuerza fue aplicada al tornillo con un cable de acero fijo en la mordaza superior de la máquina. Figura 11.

Fig. 11. Modelo para medición del torque del sistema barra – tornillo – candado

Se definió torque de deslizamiento como el torque máximo requerido para rotar candado y tornillo sobre la barra1, 4.

La frecuencia de adquisición de datos fue de 5 Hz, la fuerza se aplicó a una velocidad de 0.635 mm/min.

Prueba dinámica

Instrumento de medición y condiciones de la prueba de fatiga con carga cíclica

La prueba se realizó a temperatura ambiente de 21oC en una máquina dinámica de control de pruebas (MTS Systems Inc, Minneapolis, MN, Estados Unidos). Los datos fueron tomados en un ordenador Dell Dimension 400 (Dell computer corporation, Round Rock, TX, Estados Unidos) con un programa para adquisición de datos Teststar II (MTS Systems Inc, Minneapolis, MN, Estados Unidos)

Modelo de corpectomía para la prueba de fatiga con carga cíclica

Se utilizó el modelo basado en los parámetros establecidos por la ASTM (American Society for Testing and Materials)4, 9, anteriormente descrito en la prueba de rigidez en compresión axial con modelo de corpectomía total hasta la falla añadiendo un conector transversal al montaje, quedando en total dos conectores transversos.

Figura 12. El instrumento para transmitir la carga también es idéntico al descrito en la prueba de rigidez en compresión axial con modelo de corpectomía total hasta la falla, este diseño esférico de contacto permite cargas multidireccionales. Uno de los vástagos estaba anclado a la celda de adquisición de datos y el otro al actuador hidráulico de la máquina dinámica.

Fig. 12. Modelo de corpectomía para la prueba de fatiga con carga cíclica.

Protocolo de la prueba de fatiga con carga cíclica

Una vez montado el modelo en la máquina aplicó una carga cíclica de 500 Newtons (N) con una frecuencia sinusoidal de 5-Hz. Se definió como falla cuando la deformación del modelo fue tan grande que los bloques de polietileno hicieron contacto, o cuando el instrumental se fracturó o falló.

Se registraron datos de carga, desplazamiento y número de ciclos.

Resultados

Pruebas estáticas

Dureza de las barras

Se realizó la medición en dos muestras cortadas aleatoriamente para la barra de 6 mm con un resultado de 23 Rockwell en la escala C y para la barra de 5 mm en dos muestras con lectura de 13.5, 15.4 y 10.7 Rockwell en la escala C.

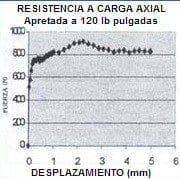

Fuerza al deslizamiento axial

Los datos sobre la prueba se observan en las figuras 13 y 14.

Fig. 13. Resultados fuerza al deslizamiento axial, probeta apretada con torcómetro Velocidad del cabezal 12.5 mm/min.

La figura 13 corresponde a la probeta apretada con torcómetro y la figura 14 corresponde a la probeta apretada manualmente.

Fig. 14. Resultados fuerza al deslizamiento axial, probeta apretada manualmente instrumental se fracturó o falló4, 9, 24.

La probeta apretada con el torcómetro a 120 lb-pulgada se deslizó a 717 N.

La probeta apretada manualmente se deslizó a 1077 N.

Rigidez del sistema en modelo 1de corpectomía hasta la falla

Los datos sobre la prueba se pueden observar en la figura 15.

Fig. 15. Resultados rigidez del sistema en modelo de corpectomía hasta la falla Velocidad del esplazamiento 25.4 mm/

El sistema falló por el contacto de los dos bloques de polietileno. No hubo fracturas de la instrumentación o de la fijación de la misma a los bloques de polietileno.

La carga aplicada para la falla fue de 1194 N.

Fuerza al doblamiento del sistema barra – tornillo – candado

La deformación plástica fue de 0.2 mm producida por una fuerza de 542 N con un desplazamiento de 2 mm del cabezal de la máquina.

Máximo torque del sistema barra – tornillo – candado

El sistema fallo con una carga de 148 N@ 25 mm (3.7 N-metro).

Prueba de fatiga con carga cíclica

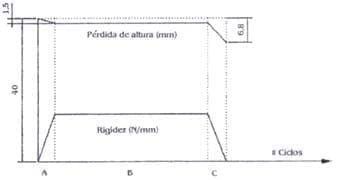

Rigidez dependiente del ciclo y cambios en el espacio.

La probeta se evaluó hasta la falla. Durante la prueba del sistema la distancia entre los bloques de polietileno y la rigidez del sistema variaron en función del número de ciclos. Hay tres curvas descritas en la literatura para el comportamiento del sistema en esta prueba con respecto a la rigidez y al desplazamiento de los bloques de polietileno:24

• Región A: intervalo inicial donde hay un incremento en la rigidez y una disminución mínima en la distancia entre los bloques de polietileno atribuida al “ajuste del instrumental”11, 24.

• Región B: una fase de meseta estable sin cambios en la rigidez ni en la distancia de los bloques.

• Región C: fase final con falla por fatiga de uno o más componentes del sistema.

El sistema probado se comportó de acuerdo a la curva descrita (figura 16), y basados en estos cambios de la rigidez del sistema y del desplazamiento de los bloques de polietileno se tomaron los datos que se muestran en la tabla 1 para evaluar el comportamiento del sistema en la prueba de fatiga con carga cíclica.

Tabla 1

|

Dato |

Comportamiento |

Resultado |

|

1 |

Número de ciclos durante la fase inicial | A 44.514 |

|

2 |

Número de ciclos durante la fase de meseta | B 422.568 |

|

3 |

Número de ciclos durante la fase final | C 49.513 |

|

4 |

Rigidez al inicio de la prueba | 112.5 N/mm |

|

5 |

Rigidez al terminar la fase | A 150 N/mm |

|

6 |

Aumento de la rigidez en la fase inicial | A 33.3% |

|

7 |

Número total de ciclos hasta la falla | 516.595 |

|

8 |

Rigidez en la fase de meseta | 150 N/mm |

|

9 |

Pérdida de altura en la fase inicial | A 1.5 mm |

|

10 |

Pérdida de altura en la fase final | C 6.8 mm |

| Comportamiento y resultados del sistema durante la prueba de fatiga con carga cíclica. | ||

El sistema falló por ruptura de una de las barras en el límite inferior de uno de los candados.

Fig. 16. Comportamiento del sistema durante la prueba de fatiga con carga cíclica.